设备发生故障时,维修人员的注意力往往集中在零件本身,所做的维护工作多数情况下仅仅是更换零件本身,往往忽视了设备润滑失效这一问题。润滑失效是一种比较复杂的隐性原因,由于维护人员的忽视或大意,它最终可以导致设备零件的消耗和维修费用的上升。

润滑对于设备的正常运行非常重要,良好的润滑可以减少设备磨损、提高设备效率、节约材料和能源,因此在设备管理和生产过程中,人们常常把用于设备润滑的润滑剂比作是动设备的“血液”。

润滑剂品种繁多,分类因依据不同而异,按其一般物理状态可分为液体润滑剂、半固体润滑剂、固体润滑剂和气体润滑剂4大类。其中,液体润滑剂即润滑油是用量最大、品种最多的一类润滑剂,所以通常情况下一般以润滑油作为润滑剂的代名词。

近年来,随着工程机械、汽车、船舶等行业装备技术的不断提升,润滑油需求量持续增长。据生意社的数据显示,2013年全球润滑油需求为3960万吨,2015年将达到4170万吨/年。润滑油品牌和种类有很多,就常用的汽车润滑油而言,壳牌、美孚、道达尔、嘉实多、碧辟BP、加美、长城、昆仑、统一等是较为知名的润滑油品牌。如果再加上不同的型号,那润滑油的种类至少也得上千种。

在海上石油平台上,关键动设备价值昂贵、种类繁多,并且连续运转、工作环境恶劣,投入使用时间愈长安全可靠运行的风险愈大,因此润滑油的管理成为设备管理者面临的一大问题。目前海上采油平台使用的润滑油品种多达300多种,特别是一些润滑油需要进口采购,有周期长、费用高等特点,在现实操作中存在诸多问题。同时,由于海上石油平台的作业空间狭窄、交通运输不便,在保证满足设备润滑要求的前提下减少润滑剂种类,如果将进口润滑油国产化,或者用性能接近的国产润滑油进行牌号统一,可以给润滑油的采购管理、库存管理带来诸多便利,而且也会大幅降低误用润滑剂的概率。

这就需要给设备的“血液”做“化验”。它就是油液监测技术。

润滑油液监测是一项通过以润滑油液分析为手段,对油品的质量、油液的使用状况实施动态监控,评价油品质量、油液的工况,进而确定换油周期与评价分析设备运行状况,综合确定预报和诊断设备存在的潜在故障,提出管理措施和维修决策的技术。它对保障设备安全运行、延长设备的使用寿命、正确评估油液品质,降低油耗、减少维修成本、提高维修质量起着重要的作用。

在用的润滑油中还包含有关于设备部件磨损状态的丰富信息,能早期发现设备组部件磨损和油品的异常征兆,及时发现和预报潜在的故障避免灾难性事故的发生,为机组的预测维修、主动维修和润滑优化提供有效的技术支持,从而成为最常用的设备状态监测技术和维修决策的重要依据。

油液监测的内容主要有3个方面——油液品质、污染物和磨损颗粒。油液品质指的是润滑油的化学性质和物理性质,润滑油的化学性能一般包括润滑油中的氧化物、硝化物、磺化物和添加剂等,物理性能一般主要有黏度、总酸值或总碱值、破乳化时间、闪点、水分、不溶物等。

润滑油的污染物主要是指从环境进入系统润滑油中的污染物和系统内部产生的污染物,包括固体颗粒污巢成雏长大污染物。润滑油的磨损颗粒是设备摩擦副磨损产生的磨屑颗粒,可以通过对油中微粒分析可以得到磨损微粒总量、微粒尺寸分布、化学成分、微粒形态等信息。

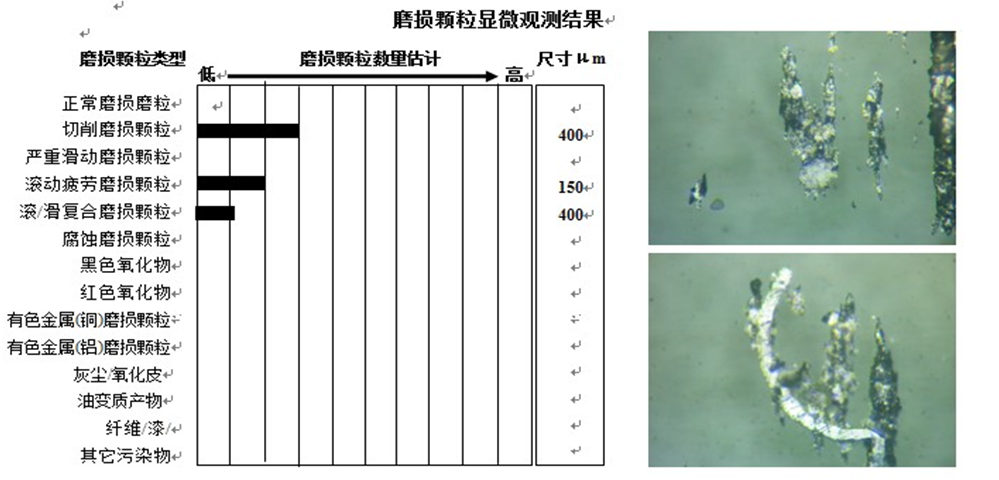

下图是平台某单点主滑环油液检测的磨损颗粒显微监测结果。

从图中可以得出如下结论:

①该样品PQ值(PQ指数与样品中铁磨屑的含量及颗粒的大小呈线性关系)为32,略超出正常范围;

②经铁谱显微分析表明该样品中磨损颗粒主要表现为切削磨损和滑动黏着颗粒,最大磨损颗粒尺寸达400微米,表明单点主滑环轴承表面出现可见的疲劳点蚀和擦伤,单点主滑环目前磨损状态高于正常水平;

③建议适当增大加脂量或增加加脂频率挤出内部大颗粒以减少磨损,加强监测,经平台检查发现单点主滑环磨损较大。

除了监测在用油液是否“健康”,油液在线监测在润滑油的优化与管理方面也有着重要应用。

润滑油优化主要是了解目前润滑油的管理与使用情况,针对使用现状提出具有可操作性优化方案,主要内容如下所述:

①设备制造商对润滑剂品种和润滑维护的推荐;

②润滑剂的补加和换油;

③在用油的状态监测及其应用;

④日常润滑操作和巡检;

⑤在用油的污染控制;

⑥设备润滑有关资料的管理。

在制定润滑油优化实施方案时要注意以下事项:

①统一润滑油的管理模式与各岗位的分工与职责:

②统一现场润滑油的储存与使用规范;

③对部分润滑油实施国产化替代;

④根据设备的实际情况建立润滑油的监测周期;

⑤根据油液与设备不同建立在用油的污染控制目标;

⑥主要设备实施按质换油。

当然,以国产润滑油代替过口润滑油也是设备润滑管理的一项重要内容。不过,以国产润滑油代替过口润滑油的条件也是很苛刻的:

① 保证设备良好润滑、提高生产效率和降低设备运维成本;

② 缩短平台天然气主机润滑油的供货周期,防止其发生设备润滑事故和降低设备性能,同时达到合理润滑,节能减排。

以国产化替代进口润滑油,一般要遵循以下环节:

①根据设备在用油的性能寻找与其相似的国内厂商生产的油:

②两种油分别进行监测,对比其性能参数;

③对两种润滑油在常温与100℃左右(根据设备运行时的温度来定)并按5种不同比例进行混溶实验;

④混溶实验符合换油标准才能实施国产化替代;

⑤专家讨论,对换油过程中可能出现的风险制定相应的预防措施;

⑥组织现场换油;

⑦换油结束后,在机组运行期间对其润滑油进行监测跟踪。

例如:渤海某平台有3台CAT G3616发电机组,运行过程中润滑油消耗量大,平均每台每天需补充润滑油60~70L;由于润滑油CAT SAE40是进口的,采购周期长、费用高,给设备的管理与运行的造成诸多不便。

经过调研与选择,选择国产的BODA9011 SAE40与CAT SAE40做对比试验,通过油液监测实验数据监测分析,两种润滑油的组成成分基本一致。再分别将两种润滑油按不同的比例进行混合,混合后常温静置48小时后进行实验。从混溶实验结果来看,两种油品按各种比例充分混合后仍为清澈透明液体,无沉淀物、絮状物和其它反应物产生,运动黏度和铜腐蚀不变,说明任何比例混合后,其性能和使用结果均无明显变化。另外,两种润滑油的闪点均在250℃以上,即使泄漏到露天,如无特殊情况发生也不会引起燃烧,可确保设备安全运行。

2013年4月,对这3台天然气发电机实施了润滑油国产化,换油后机组运行正常,对润滑油定期监测,也未发现任何异常。

不可否认,润滑油是动设备的“血液”,如果润滑油的选用、更换以及润滑装置的使用不当均可引起设备故障,以至整条生产线出现故障,导致巨大的经济损失。所以在一定程度上,企业升级,设备管理有否决权;设备管理升级,润滑管理有否决权。

让我们一起来重视设备的润滑管理,为企业的正常生产运行加油!